Двигатель внутреннего сгорания

Двигатель внутреннего сгорания (ДВС) - тепловая машина, преобразующая химическую энергию топлива в механическую работу. В поршневом ДВС процесс сгорания топлива проходит в замкнутом объёме (цилиндре), где расширение продуктов сгорания (газов) вызывает поступательное движение поршня, которое преобразуется во вращение коленчатого вала с помощью кривошипно-шатунного механизма.

Сегодня абсолютное большинство автомобилей приводятся в движение поршневыми ДВС. Другие виды ДВС (роторно-поршневые и газотурбинные) встречаются на автомобилях крайне редко, а альтернативные источники энергии (электромоторы, водородные топливные элементы) ещё не получили широкого распространения. Поршневые ДВС работают на бензине (бензиновые ДВС), дизельном топливе и других продуктах нефтепереработки (дизельные ДВС), а также на этаноле, биодизеле, сжиженном газе и монооксиде углерода, вырабатываемом газогенератором. К достоинствам поршневого ДВС относят невысокую стоимость, относительную простоту в обслуживании, автономность, универсальность, небольшие размеры и массу, быстрый запуск и широкий диапазон характеристик, к недостаткам - низкий КПД (20-50%), большую частоту вращения коленчатого вала, ограниченный ресурс, шумность и токсичность выхлопных газов.

| Устройство поршневого ДВС | ||

|---|---|---|

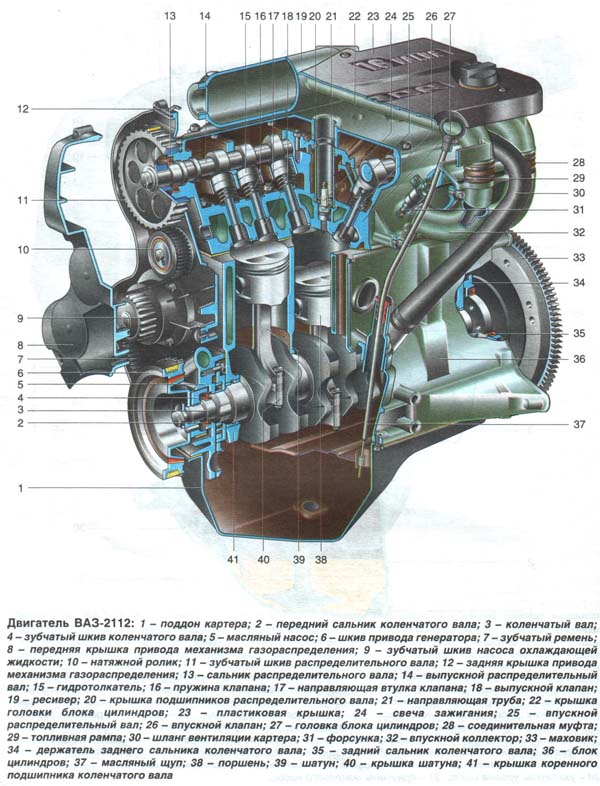

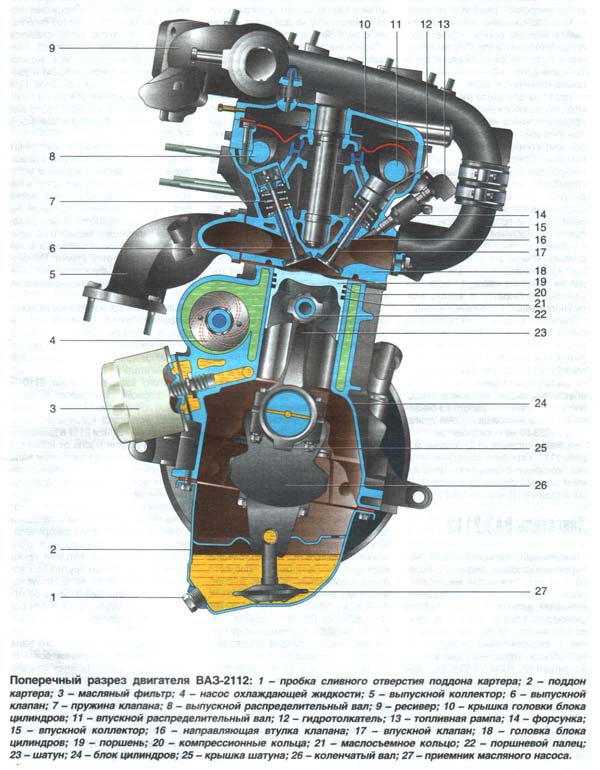

| Корпус двигателя |  Состоит из блока цилиндров (справа) и головки блока цилиндров (слева). Двигатели рядной конфигурации имеют один блок цилиндров, V-образной и оппозитной - два блока цилиндров, W-образной - три или четыре блока цилиндров. Блок цилиндров является основной цельнолитой деталью двигателя, к которой крепятся все остальные компоненты. Цилиндры могут быть как неотъемлемой частью блока, так и отдельными от него съёмными гильзами (мокрыми или сухими - в зависимости от наличия контакта с жидкостью в рубашке охлаждения двигателя). В современных двигателях головка блока цилиндров включает в себя ГРМ, крепится к блоку сверху и является съёмной. В моноблочных двигателях блок и головка составляют единое целое. Состоит из блока цилиндров (справа) и головки блока цилиндров (слева). Двигатели рядной конфигурации имеют один блок цилиндров, V-образной и оппозитной - два блока цилиндров, W-образной - три или четыре блока цилиндров. Блок цилиндров является основной цельнолитой деталью двигателя, к которой крепятся все остальные компоненты. Цилиндры могут быть как неотъемлемой частью блока, так и отдельными от него съёмными гильзами (мокрыми или сухими - в зависимости от наличия контакта с жидкостью в рубашке охлаждения двигателя). В современных двигателях головка блока цилиндров включает в себя ГРМ, крепится к блоку сверху и является съёмной. В моноблочных двигателях блок и головка составляют единое целое.

|

|

| Кривошипно-шатунный механизм |  КШМ - механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала. К подвижным элементам КШМ относятся поршни с поршневыми кольцами, поршневые пальцы, шатуны, коленчатый вал с подшипниками и маховик. Принцип работы КШМ следующий: расширяющиеся в камере сгорания газы давят на поршень и заставляют его двигаться в сторону коленчатого вала, передавая давление на шатун, соединённый с ним при помощи поршневого пальца. Шатун, в свою очередь, воздействует на коленчатый вал и преобразует давление в крутящий момент. Коленчатый вал - это цельная литая или кованая деталь, состоящая из нескольких коренных и шатунных шеек, соединенных между собой щёками. Шатунные шейки соединяют коленвал с шатунами, а коренные шейки представляют собой опоры вала в коренном подшипнике, размещённом в картере двигателя. На современных двигателях поршни, как правило, изготавливаются из алюминиевого сплава, а шатуны и коленчатый вал - из высокопрочной стали. КШМ - механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала. К подвижным элементам КШМ относятся поршни с поршневыми кольцами, поршневые пальцы, шатуны, коленчатый вал с подшипниками и маховик. Принцип работы КШМ следующий: расширяющиеся в камере сгорания газы давят на поршень и заставляют его двигаться в сторону коленчатого вала, передавая давление на шатун, соединённый с ним при помощи поршневого пальца. Шатун, в свою очередь, воздействует на коленчатый вал и преобразует давление в крутящий момент. Коленчатый вал - это цельная литая или кованая деталь, состоящая из нескольких коренных и шатунных шеек, соединенных между собой щёками. Шатунные шейки соединяют коленвал с шатунами, а коренные шейки представляют собой опоры вала в коренном подшипнике, размещённом в картере двигателя. На современных двигателях поршни, как правило, изготавливаются из алюминиевого сплава, а шатуны и коленчатый вал - из высокопрочной стали.

Ещё одним элементом КШМ является маховик двигателя, состоящий из одного или двух соединённых дисков. Маховик устанавливается на конце коленчатого вала возле заднего коренного подшипника и служит для устранения неравномерности вращения коленчатого вала и гашения крутильных колебаний. Через маховик также осуществляется передача крутящего момента от двигателя к коробке передач и запуск двигателя стартером. Иногда в состав КШМ также входят балансирные валы, расположенные по обе стороны от коленвала. Они необходимы для уравновешивания сил инерции в несбалансированных двигателях и способствуют снижению перегрузок, шума и вибраций. |

|

| Газораспределительный механизм |  ГРМ - механизм управления фазами газораспределения ДВС, обеспечивающий своевременную подачу в цилиндры горючей смеси на такте впуска и выход из цилиндров продуктов сгорания на такте выпуска. На четырёхтактном поршневом ДВС состоит из распределительного вала, его привода, клапанов и передаточных звеньев, обеспечивающих связь распредвала с клапанами. Распределительный вал приводится в движение от коленчатого вала ременной, цепной или зубчатой передачей; угловая скорость его вращения равна половине угловой скорости коленвала. ГРМ - механизм управления фазами газораспределения ДВС, обеспечивающий своевременную подачу в цилиндры горючей смеси на такте впуска и выход из цилиндров продуктов сгорания на такте выпуска. На четырёхтактном поршневом ДВС состоит из распределительного вала, его привода, клапанов и передаточных звеньев, обеспечивающих связь распредвала с клапанами. Распределительный вал приводится в движение от коленчатого вала ременной, цепной или зубчатой передачей; угловая скорость его вращения равна половине угловой скорости коленвала.

В нижнеклапанных двигателях клапаны находятся в блоке сбоку от цилиндров, в верхнеклапанных - в головке блока. Распредвал тоже может располагаться как в блоке цилиндров (в нижнеклапанных, смешанных моторах и в OHV), так и в его головке (SOHC или DOHC). В последнем случае применяется один распредвал (SOHC) с двумя клапанами на цилиндр или два распредвала (DOHC) с четырьмя и более клапанами на цилиндр. Клапаны нужны для того, чтобы в нужные моменты открывать или закрывать впускные и выпускные отверстия в цилиндре. Клапан представляет собой тарелку, которая удерживается в закрытом состоянии пружиной и открывается при нажатии на стержень. Передача усилия от кулачков распределительного вала к клапанам осуществляется при помощи толкателей, роликовых рычагов или коромысел. Обычные клапанные двигатели независимо от типа ГРМ имеют один недостаток: на высоких оборотах коленчатого вала из-за инерции клапанов и резонанса пружины происходит т.н. зависание клапанов - неполное закрытие клапана до достижения поршнем верхней мёртвой точки, которое приводит к столкновению поршня с клапаном и выходу двигателя из строя. Полностью устранить эту проблему удалось в десмодромном ГРМ, обеспечивающим непосредственное управление клапанами двумя верхними распредвалами (или одним с кулачками сложной формы) при отсутствии клапанных пружин. Эта технология применялась на некоторых гоночных автомобилях 50-х гг. (Mercedes-Benz 300SLR), но не дошла до серийного производства в связи с высокой стоимостью, шумностью и необходимостью высококачественного смазочного масла. Другими способами предотвращения зависания клапанов являются использование лёгких материалов для изготовления клапанов и пружин, установка нескольких вложенных друг в друга пружин на одном клапане и пневматический привод клапанов. На современных двигателях также применяется электронная система изменения фаз газораспределения (CVVT), в которой открывание и закрывание клапанов регулируется принудительно в соответствии с параметрами работы двигателя. Она обеспечивает повышение мощности, снижение расхода топлива и сокращение вредных выбросов. Существует альтернатива клапанным системам ГРМ - гильзовая система газораспределения, разработанная Чарльзом Найтом. В двигателях Найта впускные и выпускные отверстия в цилиндре открывались и закрывались не клапанами, а скользящими гильзами. Система была полностью бесшумной и отличалась долговечностью, но из-за сложности и высокого расхода масла перестала употребляться с появлением более эффективных верхнеклапанных моторов. |

|

| Система питания | Система питания ДВС объединяет топливную систему, предназначенную для хранения, очистки и подачи топлива к двигателю, и систему впрыска, обеспечивающую образование топливно-воздушной смеси и впрыск её в цилиндры.

Топливная система состоит из топливного бака, топливного насоса, топливопроводов и топливного фильтра. Топливный бак обычно размещается в задней части автомобиля и служит в качестве резервуара для горючего. От него к двигателю ведут два топливопровода: подающий, в котором поддерживается давление, и сливной, по которому излишки топлива возвращаются в бак. Очистка топлива производится в топливном фильтре. Давление в системе поддерживает топливный насос. В карбюраторных ДВС используется механический топливный насос с приводом от распредвала, установленный на двигателе, в инжекторных - электрический топливный насос, расположенный в топливопроводе или в топливном баке. На ранних автомобилях топливный насос отсутствовал, а бензин поступал в карбюратор самотёком. В бензиновом ДВС бывает два вида систем впрыска:

|

|

| Наддув | Один из способов повышения мощности двигателя, заключающийся в использовании специального механизма подачи воздуха в цилиндры под давлением. Такими механизмами могут быть нагнетатель, турбонаддув или их комбинация.

|

|

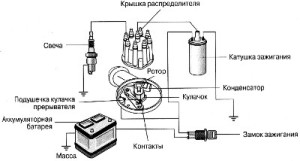

| Система зажигания |  Система зажигания является частью общей системы электрооборудования автомобиля и присутствует только на бензиновых ДВС, поскольку дизельные двигатели не нуждаются в принудительном воспламенении топливной смеси. Чтобы в камере сгорания бензинового ДВС произошло воспламенение смеси, в неё подаётся искра от свечи зажигания. На современных двигателях источником тока при пуске выступает аккумулятор, а при работающем моторе - генератор, преобразующий механическую энергию вращения коленчатого вала в электрическую. В состав системы зажигания также входят катушка зажигания, трансформирующая низкое напряжение (12 вольт) в высоковольтный импульс, и распределитель зажигания, распределяющий ток между свечами зажигания. Пуск двигателя осуществляется с помощью электрического стартера, питающегося от аккумулятора. Ранние автомобили вместо аккумулятора оснащались системой зажигания от магнето - генератора переменного тока, работающего от коленчатого вала и производящего электроэнергию для свечей зажигания. Запустить двигатель с зажиганием от магнето можно было только при помощи заводной рукоятки, подсоединённой к коленвалу. Система зажигания является частью общей системы электрооборудования автомобиля и присутствует только на бензиновых ДВС, поскольку дизельные двигатели не нуждаются в принудительном воспламенении топливной смеси. Чтобы в камере сгорания бензинового ДВС произошло воспламенение смеси, в неё подаётся искра от свечи зажигания. На современных двигателях источником тока при пуске выступает аккумулятор, а при работающем моторе - генератор, преобразующий механическую энергию вращения коленчатого вала в электрическую. В состав системы зажигания также входят катушка зажигания, трансформирующая низкое напряжение (12 вольт) в высоковольтный импульс, и распределитель зажигания, распределяющий ток между свечами зажигания. Пуск двигателя осуществляется с помощью электрического стартера, питающегося от аккумулятора. Ранние автомобили вместо аккумулятора оснащались системой зажигания от магнето - генератора переменного тока, работающего от коленчатого вала и производящего электроэнергию для свечей зажигания. Запустить двигатель с зажиганием от магнето можно было только при помощи заводной рукоятки, подсоединённой к коленвалу. |

|

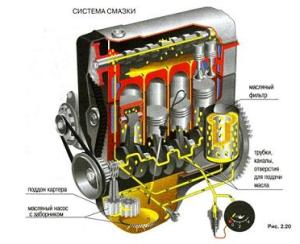

| Система смазки |  Основной функцией смазочной системы ДВС является снижение трения между его деталями, дополнительными - охлаждение двигателя, удаление продуктов нагара и износа и защита деталей от коррозии. Масло заливается в поддон картера в нижней части двигателя. При работающем моторе включается масляный насос, закачивающий масло из поддона картера через масляный фильтр, очищающий его от механических примесей, в каналы системы. Смазке подвергаются подвижные части КШМ и ГРМ и соприкасающиеся с ними поверхности; некоторые из них смазываются под давлением, другие - разбрызгиванием. Под действием силы тяжести масло стекает обратно в поддон картера, и цикл повторяется. Для охлаждения масла используется масляный радиатор. В гоночных и спортивных автомобилях часто применяется система смазки с сухим картером, в которой масло, стекающее в поддон картера, выкачивается дополнительным насосом в отдельный масляный бак. Это обеспечивает стабильную смазку при наклонах и в условиях резких поворотов на большой скорости. Основной функцией смазочной системы ДВС является снижение трения между его деталями, дополнительными - охлаждение двигателя, удаление продуктов нагара и износа и защита деталей от коррозии. Масло заливается в поддон картера в нижней части двигателя. При работающем моторе включается масляный насос, закачивающий масло из поддона картера через масляный фильтр, очищающий его от механических примесей, в каналы системы. Смазке подвергаются подвижные части КШМ и ГРМ и соприкасающиеся с ними поверхности; некоторые из них смазываются под давлением, другие - разбрызгиванием. Под действием силы тяжести масло стекает обратно в поддон картера, и цикл повторяется. Для охлаждения масла используется масляный радиатор. В гоночных и спортивных автомобилях часто применяется система смазки с сухим картером, в которой масло, стекающее в поддон картера, выкачивается дополнительным насосом в отдельный масляный бак. Это обеспечивает стабильную смазку при наклонах и в условиях резких поворотов на большой скорости. |

|

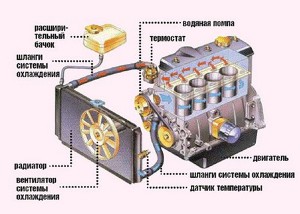

| Система охлаждения |  В процессе работы ДВС выделяется большое количество тепла, которое вызывает перегрев деталей двигателя. Поддержание оптимального температурного режима и отвод в атмосферу лишней теплоты обеспечивает система охлаждения. Наиболее распространённой является жидкостная система охлаждения, предполагающая принудительную циркуляцию воды (антифриза) через рубашку охлаждения - каналы в блоке цилиндров и в головке блока. Движение жидкости вызывает центробежный насос. Нагретая жидкость перемещается из рубашки охлаждения в радиатор, который выполняет функцию теплообменника. В радиаторе жидкость охлаждается встречным потоком воздуха или вентилятором, который работает от коленчатого вала. Далее охлаждённая жидкость возвращается в рубашку охлаждения. При запуске двигателя жидкость сначала движется по малому кругу, минуя радиатор, а после прогрева происходит переключение на большой круг при помощи термостата. В процессе работы ДВС выделяется большое количество тепла, которое вызывает перегрев деталей двигателя. Поддержание оптимального температурного режима и отвод в атмосферу лишней теплоты обеспечивает система охлаждения. Наиболее распространённой является жидкостная система охлаждения, предполагающая принудительную циркуляцию воды (антифриза) через рубашку охлаждения - каналы в блоке цилиндров и в головке блока. Движение жидкости вызывает центробежный насос. Нагретая жидкость перемещается из рубашки охлаждения в радиатор, который выполняет функцию теплообменника. В радиаторе жидкость охлаждается встречным потоком воздуха или вентилятором, который работает от коленчатого вала. Далее охлаждённая жидкость возвращается в рубашку охлаждения. При запуске двигателя жидкость сначала движется по малому кругу, минуя радиатор, а после прогрева происходит переключение на большой круг при помощи термостата.

Более простая воздушная система охлаждения применялась на некоторых автомобилях с небольшими двигателями. В такой системе отсутствовал радиатор, а по каналам охлаждения циркулировал воздух. Несмотря на простоту в обслуживании и отсутствие риска замерзания воды зимой, двигатели с воздушным охлаждением вышли из употребления из-за проблемы перегрева в жаркую погоду и чрезмерного шума. |

|

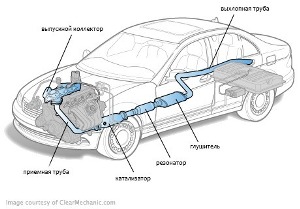

| Выпускная система |  Назначение выхлопной системы заключается в отводе отработавших газов из цилиндров двигателя, а также их охлаждения, снижения шума и токсичности. После сгорания газы выводятся через выпускной коллектор и проходят в выхлопную трубу, расположенную под днищем автомобиля. На современных машинах используются системы экологической обработки выхлопных газов: каталитический нейтрализатор (осуществляет окисление и химическое преобразование вредных веществ), лямбда-зонд (датчик контроля за количеством кислорода в отработавших газах, корректирующий работу инжектора), система рециркуляции выхлопных газов (обеспечивающая повторное сгорание выхлопа) и система улавливания паров бензина. Перед выпуском в атмосферу отработавшие газы проходят через глушитель, предназначенный для снижения шума за счёт наложения звуковых волн и многократного изменения направления потока газов. Назначение выхлопной системы заключается в отводе отработавших газов из цилиндров двигателя, а также их охлаждения, снижения шума и токсичности. После сгорания газы выводятся через выпускной коллектор и проходят в выхлопную трубу, расположенную под днищем автомобиля. На современных машинах используются системы экологической обработки выхлопных газов: каталитический нейтрализатор (осуществляет окисление и химическое преобразование вредных веществ), лямбда-зонд (датчик контроля за количеством кислорода в отработавших газах, корректирующий работу инжектора), система рециркуляции выхлопных газов (обеспечивающая повторное сгорание выхлопа) и система улавливания паров бензина. Перед выпуском в атмосферу отработавшие газы проходят через глушитель, предназначенный для снижения шума за счёт наложения звуковых волн и многократного изменения направления потока газов. |

|

Современные ДВС также оснащаются всевозможной электроникой:

- Система изменения фаз газораспределения (CVVT) - регулирует работу ГРМ в соответствии со скоростью вращения коленчатого вала и режимом нагрузки на двигатель. Позволяет более эффективно использовать мощность двигателя и снижает расход топлива.

- Система дезактивации цилиндров (Active Cylinder Control, Variable Cylinder Management) - изменяет рабочий объём двигателя за счёт отключения части цилиндров. Устанавливается на многоцилиндровые двигатели и автоматически отключает лишние цилиндры при работе двигателя с неполной нагрузкой, снижая расход топлива.

- Система изменения степени сжатия (Variable Compression) - изменяет объём камеры сгорания в зависимости от условий работы ДВС. Позволяет не только повысить мощность и снизить расход топлива, но и заправлять машину разными марками бензина, а с более широким диапазоном изменения степени сжатия (например, мотор DiesOtto) - даже переключатся между бензиновым и дизельным режимами.

Работа поршневого ДВС характеризуется такими параметрами:

- Верхняя мёртвая точка - крайнее верхнее положение поршня относительно оси коленчатого вала.

- Нижняя мёртвая точка - крайнее нижнее положение поршня относительно оси коленчатого вала.

- Рабочий цикл - совокупность процессов, протекающих в цилиндрах двигателя с определённой последовательностью.

- Такт - часть рабочего цикла за время движения поршня из одного крайнего положения в другое.

- Диаметр цилиндра - расстояние между стенками цилиндра.

- Ход поршня - расстояние между крайними положениями поршня.

- Отношение диаметра цилиндра к ходу поршня - обычно чем больше диаметр цилиндра, тем выше обороты двигателя, но ниже крутящий момент, и наоборот.

- Объём камеры сгорания - объём пространства над поршнем при нахождении его в верхней мёртвой точке.

- Рабочий объём цилиндра - объем, заключённый между крайними положениями поршня в цилиндре.

- Рабочий объём двигателя - произведение рабочего объёма цилиндра на количество цилиндров двигателя.

- Полный объём цилиндра - сумма рабочего объёма цилиндра и объёма камеры сгорания.

- Степень сжатия - отношение полного объёма цилиндра к объёму камеры сгорания. В бензиновых двигателях составляет в среднем 6-12, в дизельных - 18-25. Как правило, мощность и крутящий момент прямо пропорциональны степени сжатия.

Отдельно следует рассмотреть такие характеристики двигателя, как мощность и крутящий момент. Крутящий момент поршневого ДВС - это произведение силы, действующей на поршень при сгорании топлива в цилиндре, на длину кривошипа коленчатого вала. Измеряется в ньютон-метрах (Нм) или фунто-футах (lbf·ft) в Англии и США. Мощность - это работа, совершаемая двигателем за единицу времени. Мощность, измеряемая в киловаттах (кВт) показывает, сколько раз за единицу времени двигатель вырабатывает крутящий момент. Мощность прямо пропорциональна количеству оборотов коленчатого вала в секунду, а крутящий момент - обратно пропорционален. Это означает, что максимальная мощность достигается на высших оборотах, а максимальный крутящий момент - на низших.

Показатель мощности напрямую влияет на скорость автомобиля: чем мощнее двигатель, тем быстрее автомобиль движется. Однако максимальная мощность достигается только на высоких оборотах, а для раскрутки двигателя до этих оборотов нужно время. На более низких оборотах мощность всегда будет меньше, и здесь большое значение имеет крутящий момент. Если крутящий момент достаточно высокий и достигается на низких оборотах, автомобиль будет лучше разгонятся на каждой передаче и быстрее наберёт максимальную скорость. Таким образом, мощность автомобиля пропорциональна его максимальной скорости, а крутящий момент обратно пропорционален времени разгона. Оптимальное соотношение между мощностью и крутящим моментом зависит от предназначения автомобиля. Например, на высокоскоростных гоночных трассах решающую роль будет играть мощность, а на соревнованиях по драг-рейсингу разгон автомобиля будет определяться его крутящим моментом. В наше время автопроизводители всё чаще отдают предпочтение моделям с турбодизельными двигателями, так как они развивают больше крутящего момента, чем бензиновые, и это целиком компенсирует недостаток мощности.

Традиционно мощность автомобилей измеряется в лошадиных силах (л.с.). Понятие лошадиной силы было введено Джеймсом Уаттом в конце XVIII века для сравнения мощности паровых машин с количеством лошадей, которых они могут заменить. Одна лошадиная сила равнялась 75 кгс·м/с - мощности, затрачиваемой при равномерном вертикальном поднимании груза массой 75 кг со скоростью 1 м/с при обычном ускорении свободного падения (9,8 м/с2). В большинстве стран принят стандарт метрической лошадиной силы (нем. PS, франц. CV), которая равна 735,49875 Вт. В США и Великобритании используется другая система мер, поэтому там лошадиная сила (HP) равна 745,69987 Вт. В связи с этим мощность автомобилей американского и британского производства в пересчёте на метрическую систему будет на несколько лошадиных сил больше.

В разных странах существовали разные способы измерения мощности в лошадиных силах. Так, в США действовала система стандартов SAE (Society of Automotive Engineers). До 1972 г. мощность двигателей измерялась в валовых лошадиных силах (bhp) по упрощённому методу: замер делался на маховике силового агрегата без учёта дополнительного оборудования (генератора, выхлопной системы, системы охлаждения и т.д.) и атмосферных условий. Это давало в среднем на 20% больше мощности, чем было на самом деле, и позволяло американским автопроизводителям завышать показатели в сравнении с мощностью импортных машин. В 1972 г. в соответствии с экологическим законодательством рейтинги мощности были в обязательном порядке пересчитаны по методу SAE net, соответствующему международным стандартам (с учётом дополнительного оборудования, но без учёта потерь на трансмиссию). После 1972 г. официальные показатели мощности американских автомобилей заметно снизились, но стали сравнимы с европейскими.

Как правило, корпус двигателя отливается из чугуна или алюминия - материалов, выдерживающих высокую температуру, перепады давления и скольжение поршней по стенкам цилиндров. При этом блок цилиндров может быть чугунным, а головка - алюминиевой, или наоборот. Чугунный двигатель более жёсткий и надёжный, чем алюминиевый, но тяжелее и склонен к коррозии. Алюминиевый, в свою очередь, не такой тяжёлый, обладает большей теплопроводностью и лучше охлаждается, но намного дороже чугунного в изготовлении и подвержен быстрому износу. Последний недостаток устраняется путём использования сменных мокрых гильз, сухих чугунных или композитных гильз или упрочнения стенок цилиндров кристаллами кремния. Иногда блоки цилиндров делаются из магниевого и других высокопрочных сплавов.

Как правило, корпус двигателя отливается из чугуна или алюминия - материалов, выдерживающих высокую температуру, перепады давления и скольжение поршней по стенкам цилиндров. При этом блок цилиндров может быть чугунным, а головка - алюминиевой, или наоборот. Чугунный двигатель более жёсткий и надёжный, чем алюминиевый, но тяжелее и склонен к коррозии. Алюминиевый, в свою очередь, не такой тяжёлый, обладает большей теплопроводностью и лучше охлаждается, но намного дороже чугунного в изготовлении и подвержен быстрому износу. Последний недостаток устраняется путём использования сменных мокрых гильз, сухих чугунных или композитных гильз или упрочнения стенок цилиндров кристаллами кремния. Иногда блоки цилиндров делаются из магниевого и других высокопрочных сплавов.

Нагнетатель - это механический компрессор для сжатия поступающего в цилиндры воздуха и увеличения массового заряда горючей смеси. Имеет механический привод от коленчатого вала, поэтому требует затрата мощности двигателя на свою работу. Интенсивность подачи воздуха нагнетателем зависит от количества оборотов коленчатого вала. Нагнетатель может работать и на холостых оборотах, а может включаться только при нажатии педали газа. К недостаткам нагнетателя относятся его большие габариты, характерный шум и высокий расход топлива. Наиболее известным стал кулачковый нагнетатель Рутса (Roots Supercharger), получивший широкое применение на гоночных и спортивных автомобилях довоенного периода. Также существуют винтовой (Lysholm) и центробежный нагнетатели.

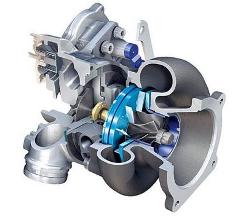

Нагнетатель - это механический компрессор для сжатия поступающего в цилиндры воздуха и увеличения массового заряда горючей смеси. Имеет механический привод от коленчатого вала, поэтому требует затрата мощности двигателя на свою работу. Интенсивность подачи воздуха нагнетателем зависит от количества оборотов коленчатого вала. Нагнетатель может работать и на холостых оборотах, а может включаться только при нажатии педали газа. К недостаткам нагнетателя относятся его большие габариты, характерный шум и высокий расход топлива. Наиболее известным стал кулачковый нагнетатель Рутса (Roots Supercharger), получивший широкое применение на гоночных и спортивных автомобилях довоенного периода. Также существуют винтовой (Lysholm) и центробежный нагнетатели. Турбонаддув - способ подачи воздуха в цилиндры под давлением, основанный на использовании энергии отработавших газов. Основным элементом системы наддува является турбокомпрессор, состоящий из газовой турбины и компрессора. Выхлопные газы из выпускного коллектора проходят через турбину и вращают её лопасти, в результате чего приводится в движение компрессор. Под действием центробежных сил через компрессор нагнетается воздух в цилиндры, а для его охлаждения используется промежуточный охладитель (интеркулер). Турбонаддув даёт увеличение мощности двигателя без повышения его оборотов и расхода топлива, однако из-за вероятности детонации сжатой смеси в цилиндрах требует пониженной степени сжатия. В силу особенностей конструкции турбонаддув обладает высокой инерцией, вызывающей задержку мощности при резком нажатии на педаль газа ("турбояма") и затем резкое её увеличение ("турбоподхват"). Устранить эти недостатки возможно за счёт установки двух параллельных турбокомпрессоров (twin turbo) или турбины с изменяемой геометрией (VNT). Наибольшей эффективностью обладают современные дизельные двигатели с турбонаддувом, характеризующиеся высокими экологическими показателями. На бензиновых ДВС первые турбокомпрессоры появились в начале 60-х гг., но стали популярны только в 80-е гг.

Турбонаддув - способ подачи воздуха в цилиндры под давлением, основанный на использовании энергии отработавших газов. Основным элементом системы наддува является турбокомпрессор, состоящий из газовой турбины и компрессора. Выхлопные газы из выпускного коллектора проходят через турбину и вращают её лопасти, в результате чего приводится в движение компрессор. Под действием центробежных сил через компрессор нагнетается воздух в цилиндры, а для его охлаждения используется промежуточный охладитель (интеркулер). Турбонаддув даёт увеличение мощности двигателя без повышения его оборотов и расхода топлива, однако из-за вероятности детонации сжатой смеси в цилиндрах требует пониженной степени сжатия. В силу особенностей конструкции турбонаддув обладает высокой инерцией, вызывающей задержку мощности при резком нажатии на педаль газа ("турбояма") и затем резкое её увеличение ("турбоподхват"). Устранить эти недостатки возможно за счёт установки двух параллельных турбокомпрессоров (twin turbo) или турбины с изменяемой геометрией (VNT). Наибольшей эффективностью обладают современные дизельные двигатели с турбонаддувом, характеризующиеся высокими экологическими показателями. На бензиновых ДВС первые турбокомпрессоры появились в начале 60-х гг., но стали популярны только в 80-е гг.